Quels sont les types de non-tissés ?

2022-08-27 08:34

La première définition écrite des tissus non tissés est venue de l'American Society for Testing and Materials en 1962, qui les a définis comme des "tissus textiles constitués d'une nappe cardée ou d'une nappe de fibres maintenues ensemble par des adhésifs". Actuellement, l'INDA, l'association de l'industrie des non-tissés, définit un non-tissé comme « des structures en feuille ou en bande liées entre elles en enchevêtrant des fibres ou des filaments (et en perforant des films) mécaniquement, thermiquement ou chimiquement. Ces substrats sont des feuilles plates et poreuses qui sont fabriquées directement à partir de fibres séparées ou de plastique fondu ou de film plastique. Ils ne sont pas fabriqués par tissage ou tricotage et ne nécessitent pas de conversion des fibres en fil (INDA).

Les définitions techniques expriment la base fondamentale des procédés non tissés, mais en raison de la grande variété de techniques de production, une description générale des tissus non tissés ne suffit pas. Comme pour les tissus tissés ou tricotés, chaque processus possède des caractéristiques uniques. Les tissus qui en résultent n'ont pas grand-chose en commun à part être classés dans la catégorie des non-tissés. Composants non tissés tels que; la sélection des fibres, la formation de la bande, la liaison et les techniques de finition peuvent être modifiées pour manipuler les propriétés du tissu ou procéder à une ingénierie inverse des tissus en fonction des exigences fonctionnelles. En raison de son assortiment de caractéristiques réalisables, les tissus non tissés pénètrent un large éventail de marchés, notamment le médical, l'habillement, l'automobile, la filtration, la construction, les géotextiles et la protection.

Il existe plusieurs types de processus de non-tissés par lesquels ces matériaux sont fabriqués.

Non-tissés Airlaid

Comparé à d'autres technologies de non-tissés, l'airlaid a la capacité unique de déposer des fibres courtes, soit 100 % de fibres de pâte, soit des mélanges de pâte et de fibres synthétiques courtes, pour former une nappe homogène et continue. Il est également possible de mélanger des poudres ou des fibres superabsorbantes créant ainsi des nappes hautement absorbantes.

La nappe airlaid peut être collée de plusieurs manières. Dans le collage au latex (LBAL), un liant liquide est appliqué sur les deux côtés de la bande, qui est ensuite séchée et durcie pour obtenir la résistance sèche et humide nécessaire. Les applications typiques sont les produits de table, les lingettes sèches et humides, les lingettes industrielles et les produits ménagers. L'airlaid de liaison thermique (TBAL) comprend des fibres de liaison, généralement des fibres à deux composants, dans la formation de la nappe, et la nappe est chauffée pour activer les composants de fusion des fibres synthétiques pour lier la nappe. Généralement utilisé pour les âmes absorbantes, où de la poudre superabsorbante peut également être présente et bloquée dans la structure de la nappe par les fibres synthétiques.

Le collage multiple (MBAL) est un processus de collage où le latex et le collage thermique sont combinés, généralement où la partie intérieure du produit est thermocollée et les surfaces ont une légère couche de liant pour éliminer la poussière et les peluches. Généralement utilisés pour les noyaux absorbants, les produits ménagers, les lingettes sèches et humides, ces matériaux peuvent également contenir du SAP.

Dans la liaison hydrogène (XBAL), la liaison est obtenue par une combinaison de pression, d'humidité et de température pour créer des liaisons dites hydrogène, éliminant ainsi le besoin d'autres méthodes de liaison. Généralement utilisé pour les âmes absorbantes.

Collage à travers l'air (collage thermique)

La liaison par air est un type de liaison thermique qui implique l'application d'air chauffé à la surface du tissu non tissé. Pendant le processus de liaison par air traversant, l'air chauffé circule à travers des trous dans un plénum au-dessus du matériau non tissé. Contrairement aux fours chauds, qui poussent l'air à travers le matériau, le processus d'air traversant utilise une pression négative d'aspiration pour tirer l'air à travers un tablier de convoyeur ouvert tenant le non-tissé lorsqu'il est aspiré à travers le four. L'aspiration de l'air à travers le matériau permet une transmission rapide et uniforme de la chaleur afin de minimiser la distorsion du matériau non tissé.

Les agents liants utilisés dans le processus de liaison à l'air comprennent des fibres et des poudres de liant cristallin, qui fondent pour former des gouttelettes fondues sur toute la section transversale du non-tissé. Lorsque le matériau est refroidi, une liaison se produit à ces points de gouttelettes. Les non-tissés créés par le procédé à air traversant ont les caractéristiques d'être doux et volumineux.

Fondre soufflé

Les non-tissés fondus soufflés sont produits en extrudant des fibres polymères fondues à travers un filet tournant ou une filière comprenant jusqu'à 40 trous par pouce pour former de longues fibres minces qui sont étirées et refroidies en faisant passer de l'air chaud sur les fibres lorsqu'elles tombent de la filière. La bande résultante est collectée en rouleaux et ensuite convertie en produits finis. Les fibres extrêmement fines (généralement du polypropylène) se distinguent des autres extrusions, en particulier du spunbond, en ce qu'elles ont une faible résistance intrinsèque mais une taille beaucoup plus petite offrant des propriétés clés. Les non-tissés fondus-soufflés peuvent bénéficier de fibres extrêmement fines et sont souvent utilisés dans les respirateurs, les masques faciaux et les supports de filtration. Souvent, le meltblown est ajouté au lien filé pour former des toiles SM ou SMS, qui sont utilisées dans lecouche jetableetsoins fémininsles industries.

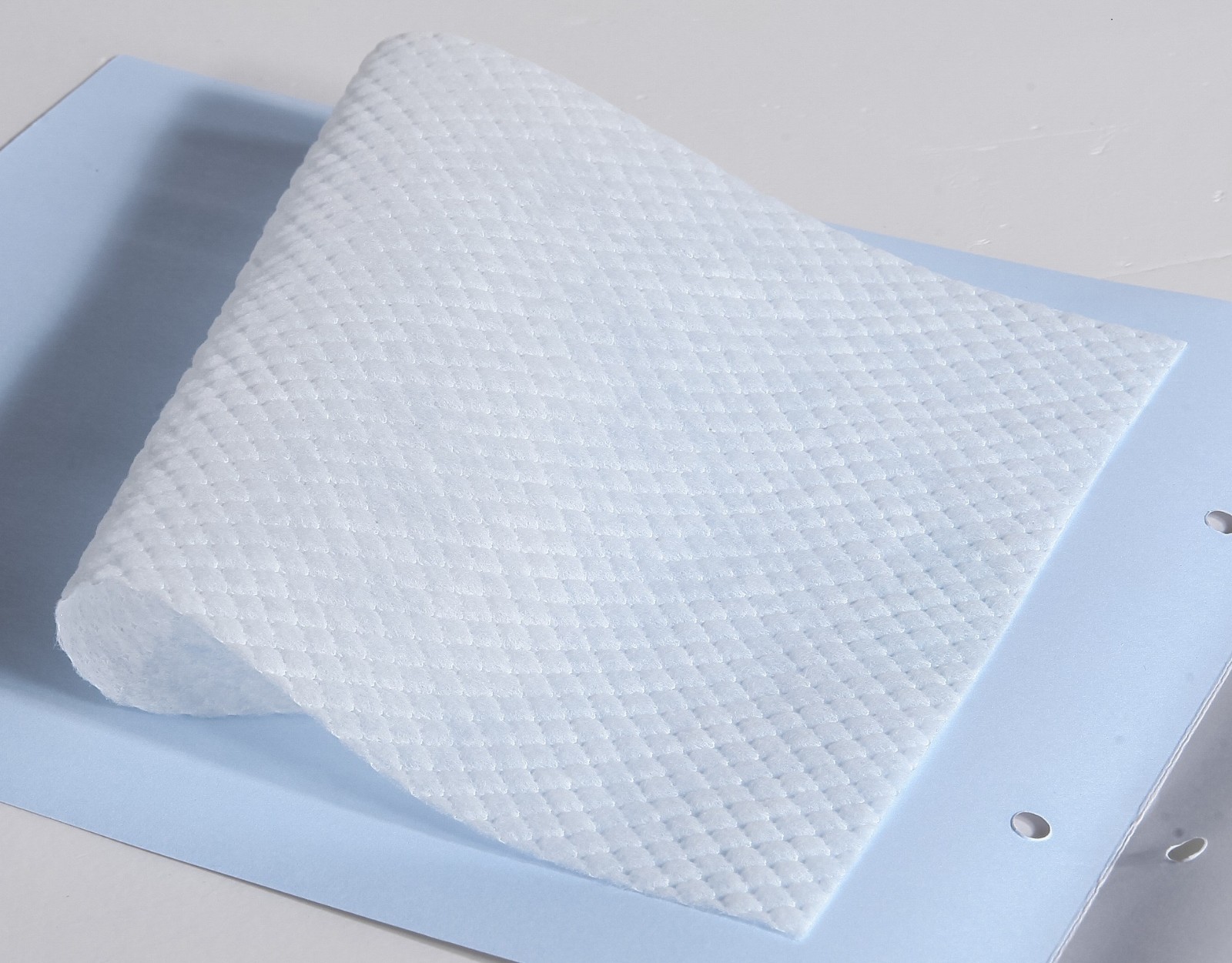

Spunlace (Hydro-enchevêtrement)

Le spunlace (également connu sous le nom d'hydroenchevêtrement) est un procédé de liaison pour les nappes fibreuses humides ou sèches fabriquées soit par cardage, soit par pose à l'air ou par voie humide, le tissu lié résultant étant un non-tissé. Ce processus utilise de fins jets d'eau à haute pression qui pénètrent dans la bande, frappent la bande transporteuse (ou le "fil" comme dans le cas d'un convoyeur à papier) et rebondissent, provoquant l'enchevêtrement des fibres.

Les tissus non tissés Spunlace utilisaient des fibres discontinues courtes, les plus populaires étant les fibres discontinues de viscose et de polyester, mais le polypropylène et le coton sont également utilisés. Les principales applications du spunlace comprennent les lingettes, les masques faciaux en feuille et les produits médicaux.

Spunlaid (Spunbond)

Spunlaid, également appelé spunbond, les non-tissés sont fabriqués en un seul processus continu. Les fibres sont filées puis dispersées directement dans une bande par des déflecteurs ou peuvent être dirigées avec des courants d'air. Cette technique conduit à des vitesses de bande plus rapides et à des coûts moins élevés. Plusieurs variantes de ce concept sont disponibles. Les spunbonds en polypropylène fonctionnent plus rapidement et à des températures plus basses que les spunbonds en PET, principalement en raison de la différence des points de fusion. Le spunbond à base de polypropylène est largement le matériau de choix dans les produits d'hygiène comme les couches pour bébés et les produits d'hygiène féminine ainsi que dans les vêtements médicaux. Les matériaux spunbond à base de polyester sont généralement utilisés dans des applications de non-tissés durables telles que la toiture et la construction, l'automobile et les géotextiles.

Filage fondu/SMS

Spunbond a été combiné avec des non-tissés soufflés à l'état fondu, les conformant en un produit en couches appelé SMS (spun-melt-spun). Les non-tissés fondus-soufflés ont des diamètres de fibres extrêmement fins mais ne sont pas des tissus solides. Les tissus SMS, entièrement fabriqués à partir de PP, sont hydrofuges et suffisamment fins pour servir de tissus jetables. Le melt-blown est souvent utilisé comme média filtrant, capable de capturer des particules très fines. Spunlaid est collé par résine ou thermiquement.

Wetlaid

Dans le procédé par voie humide, des fibres discontinues d'une longueur maximale de 12 mm, très souvent mélangées à de la viscose ou de la pâte de bois, sont mises en suspension dans l'eau, à l'aide de grands réservoirs. Ensuite, la dispersion eau-fibre ou eau-pulpe est pompée et déposée en continu sur une toile de formage. L'eau est aspirée, filtrée et recyclée. Outre les fibres synthétiques, la vitrocéramique et les fibres de carbone peuvent être traitées.

Pour distinguer les non-tissés wetlaid des papiers wetlaid plus de 30% en masse de son contenu fibreux est constitué de fibres de rapport longueur sur diamètre supérieur à 300, sa densité est inférieure à 0,40 g/cm3. Wetlaid est couramment utilisé dans des applications telles que les sachets de thé, les filtres à café et les lingettes dispersibles.

Obtenez le dernier prix? Nous répondrons dès que possible (dans les 12 heures)